分级效率(沈阳佳美机械)贾工18540392125

【沈阳佳美机械制造有限公司】

说明:由于转存,导致图片和公式丢失,建议下载附件查看。

关键词:分级效率,分级精度,分级机

摘要:随着粉体技术的不断发展,分级机的应用范围越来越分级机的应用范围越来越广泛,越来越普遍,现在市场上的分级机的品种很多,分级质量水平相差也很大,以什么标准来衡量分级机的性能好坏至关重要评估分级性能的优劣一般以分级效率、分级精度来表达,但现在的分级效率和分级精度的定义,在实际应用当中还有一些不便。本文通过对本人所能收集到的分级效率、分级精度等的定义,这些评估分级性能的优劣一般定义的分析,提出一点个人观点,对如何评价分级机的性能提出一些建议,仅供参考。

1. 分级概念

对任意一组颗粒进行分级,在粗粒部分未混入小于d 0的颗粒,同时在细粉中未混入大于d0的颗粒,称为理想的分级。此时的分级效率为100%,实际的分级机很难做到。分级效率是评价分级性能好坏的一个重要指标,还有一个指标就是分级精度,下面是我所能查到的关于分级性能指标的几种定义,然后再分析用其来评价分级机性能时存在的问题。

1. 1部分级效率

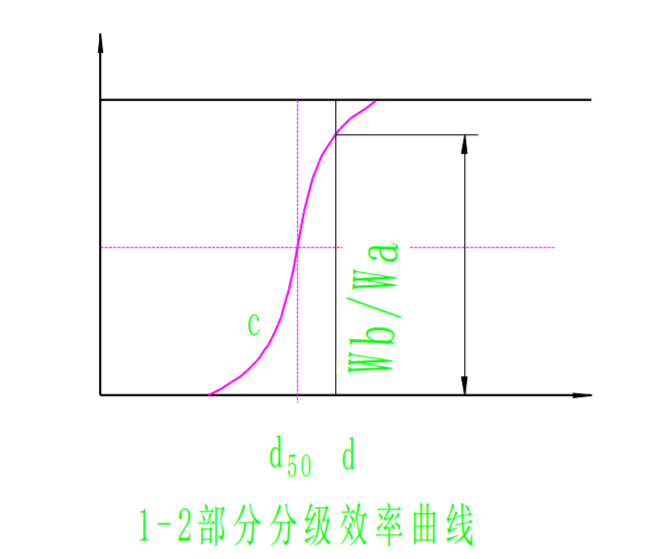

1-1图中a是粉末原料的粒度分布曲线,曲线b是粗粉部分粒度分布曲线。Wa为粒度d和粒度d+△d之间的原料重量,同区间的粗粉的重量为Wb ,则η= Wb/Wa为部分分级效率,又叫区间回收率。1-2图中按相同颗粒粒度区间Wb/Wa的值所得的曲线C,叫做部分分级效率曲线,部分分级效率曲线直观地反映了分级程度。

1.2牛顿分级效率

l 牛顿分级效率1:出自《粉体加工技术》 卢寿慈 中国轻工业出版社

将某一粉体用分级机一分为二,分为粗细两部分,大粒部分为粗粒级,小粒部分为细粒级,牛顿分级效率的综合表达式为:

设mF代表原料量,mA为粗粒级量,mb为细粒级量,wa为原料中实有的粗粒级比率(质量分数)wb为粗粒级中实有的粗粒比率,wc为细粒级部分中实有的粗粒比率,上式可写为:

η=mAwb/mFwa +mb(1-wc)/ mF(1-wa)-1=ηA+ηB-1 ---1-2

根据物料平衡mF=mA +mb mFwa = mAwb+mbwc

η=(wb-wa)( wa -wc)/ wa (1 -wa )(wb-wc) -------1-3

l 牛顿分级效率2:李凤生《超细粉体技术》国防工业出版社。

ηN=细粒中实有的粗粒量/原料中实有的粗粒量-粗粒中实有的细粒量/原料中实有的细粒量 -------1-4

设Q代表被分级的原料总量;Q1代表原料中粗粒量;Q2代表原料中细粒量。m、n、p分别代表原料、粗粒级部分和细粒级部分中实有的粗粒级物料的百分含量,则有

Q=Q1+Q2 -----------------1-5

Q* m = Q1*n +Q2*p -------1-6

将上式代入牛顿分级效率的公式并整理得

ηN=[(m-p)(n-m)]/[m(1-m)(n-p)] -------1-7

1.3理查德分级效率

ηR=粗粒产物中的粗粒回收率x细粒产物中的细粒回收率=(粗粒产物中的粗粒量/原料中的粗粒量)*(细粒产物中的细粒量/原料中的细粒量) -----1-8 李凤生《超细粉体技术》国防工业出版社。

1.4回收率(盖国胜 超细粉碎分级技术)

在计算牛顿分级效率时,也有实际意义,多用于现场管理:

回收率

-------1-9

1.5分级粒径

目前有三种表示方法 (卢寿慈)

(a) d50 表示部分分级效率为50%时的颗粒直径

(b) da表示错位料量,在横坐标上取da时的面积Ⅰ和Ⅱ相等,这时的da即为分级粒径。

(c) dp 用某一孔径的筛子筛分其粗粉的筛下物与细粉的筛上物相等时,这时的筛孔尺寸即为分级粒径。

(d) 一般以d50作为分级粒径

1.6分级精度

(1)分级精度最常用的是根据部分分级效率曲线中,分级效率为25%时的粒径d25与分级效率为75%时的粒径d75的比值。K= d25 /d75 -------1-10

(2)或者K=d75 /d25 --------1-11

理想时K=1,K=1.4至2之间时分级状态良好,K〈1.4时分级状态很好。

1.7规范化粒级效率曲线切割粒径点的斜率

规范化粒级效率曲线切割粒径点的斜率也经常用来评价分级效率与分级精度,其表达式为:

(dη*Dp/dD*p)D*p –1 式中Dp为颗粒直径

D*p =Dp/d50 ----规范化粒径

ηDp ---Dp 粒径粒级效率;

η*Dp=η* Dp/d50-----规范化粒径粒级效率。规范化粒径粒级效率曲线如图所示

2. 涡轮气流分级机的分级原理和分级粒径

2.1涡轮分级机流场分布模型

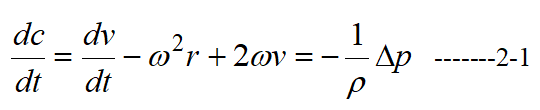

建立R-S直角坐标系,在叶片通道中取一流体微元

质量

,根据欧拉方程

取力在径向的平衡

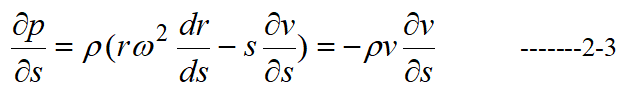

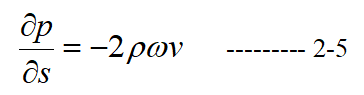

对s求导得

取力在切向的平衡

整理得

比较1和2式得

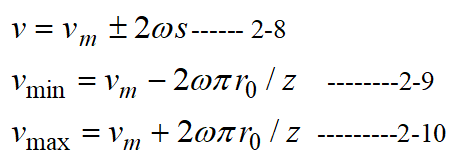

取R-S坐标原点s=0,这时s的变化范围为

到

,设QV为通过涡轮的体积流量,径向的平均气流速度

径向气流的速度为

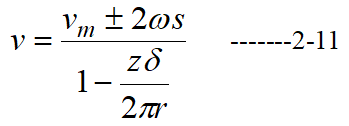

考虑叶片厚度时

v----为径向速度

ω-----为涡轮角速度

----为绝对加速度

-----为相对加速度

2ων----为哥氏惯性加速度

∆p----压力梯度

r0-----涡轮半径

h------涡轮长度

z------叶片数目

δ------叶片厚度

μ------流体黏度

Qv------风量

d-----颗粒粒径

ρ-------颗粒密度

2.2分级粒径

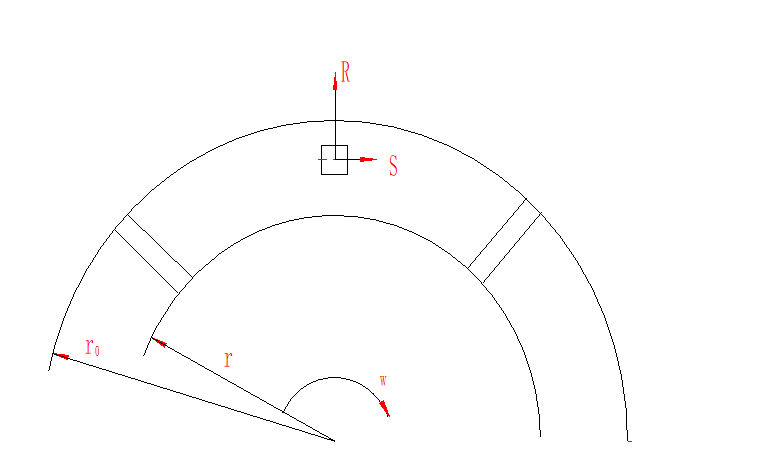

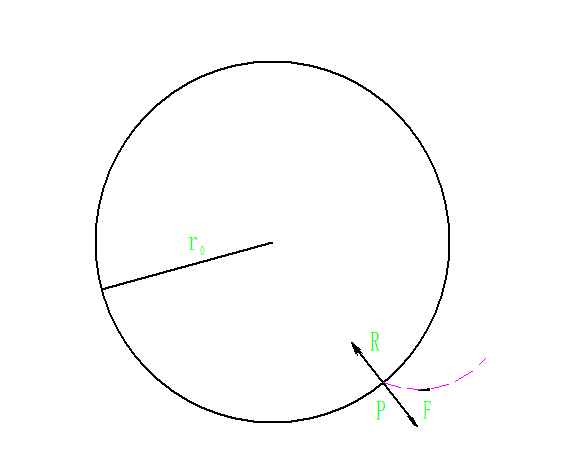

如图所示为涡轮式气流分级机分级原理示意图 (李凤生)

2-1分级原理示意图

图中圆形表示分级机叶轮的截面,虚线表示气流,P表示叶轮表面上的某一点, 叶轮半径r0 ,颗粒粒径d ,ρ密度。颗粒在P点受两个相反的作用力R、F,R为气流阻力,F为离心力

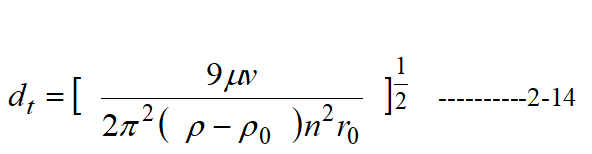

当F>R时,颗粒的离心力大于空气阻力,颗粒飞离叶轮成为粗颗粒排出分级机体,当F<R时,离心力小于空气阻力,颗粒随气流进入分级轮成为细颗粒排出分级机。当F=R时,理论上颗粒将沿着半径为r的轨道不停的旋转,此时的颗粒粒径称为分级粒径:

2.3分级粒径与分级锐度计算

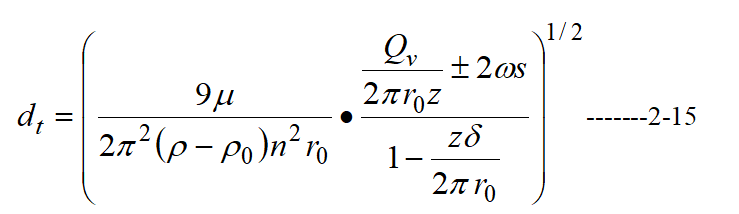

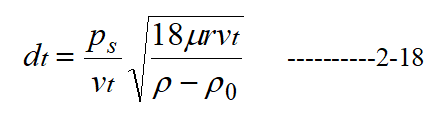

将流场速度公式2-11代入2-14得

S为一变量,其值在0至

之间。由式2-15可知,因为径向速度分布不均匀,导致分级粒径也在一定范围内变化,这一变化造成粗粒部分和细粒部分互有重叠,上限为d100下限为d0 ,大于d100的颗粒都在粗粒产品中,小于d0的颗粒都在细粒产品中。

dt----分级粒径

ρ0-----气流密度Kg/m3

vt------分级轮圆周速度m/s

对于非球形颗粒引入形状修正系数Ps得

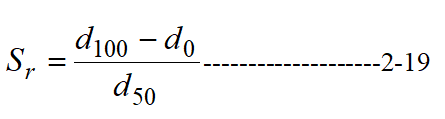

2.4相对分级锐度

重叠区域d0 至d100的范围越小,分级效果越好,分级精度也越高。

相对分级锐度值越小,分级精度越高,反之分级精度则越低。

将式7、8、9代入整理得相对分级精度

此式表明分级锐度与分级时的风量、转速及涡轮结构参数有关。风量减小,分级粒径减小,分级精度降低;涡轮转速增加,分级粒径减小,分级精度降低;涡轮结构参数队分级精度的影响,要增加分级精度,就要减小涡轮半径及长度,增加叶片数目,减小叶片厚度。

3.对分级效果的评价指标

3.1各种分级效率与分级精度表达方法的评价

评价分级效果的优劣由分级效率来衡量,理想分级是把颗粒在分级点彻底分开,即小于分级粒径的颗粒不混杂在粗粒产品中,大于分级粒径的颗粒不混杂在细粒产品中,这时的分级效率应为100%,如果仅把原样分成两部分,每部分的粒度分布均与原样完全相同,这样称之为分割,分割的分级效率为0% 。然而,实际分级是介于两者之间,衡量分级效果优劣的分级效率,要能定量确定分级的清晰程度,并能全面完整的评价真实分级效果。评价分级效率的方法大致有如下这些:(1)部分分级效率,部分分级效率是评价分级性能的最好的指标,可直观清晰的表明分级效果,但是部分分级效率难于得到定量值,只能用部分分级效率曲线或表格的方式表示,不能以口述的方式加以表述。在实际应用中用起来不太方便。牛顿分级效率计算法,符和理想分级时效率为100%,分割时为0%。但是不论是定义一还是定义二,见公式1-3或1-7,其分级效率的值受物料的粒度分布影响,1-3中包含wa(原料中含粗粒级比率)、1-7中包含m(原料中含粗粒级比率),等与原料粒度分布有关的参数,也就是说不管怎样分级,原料中的粗粒量和细粒量的多少影响着分级效率值的大小,例如,以1-3式为例,原料在粗粉含量较少的时候,一种情况分级后粗粉中含有50%的细粒或更多细颗粒,但粗粒没有减少,计算式中第一项为1,但是因细颗粒的含量高,第二项分子分母的值都很大,损失一点并不影响计算结果,其值也接近1,这时的牛顿效率是很高的,但分级结果并不好,因粗粉中含有太多细粒;另一情况,分级后粗粉中的细粒很少,但粗粒略有损失,细粉中略有粗粒,此时分级效果应该很好,但此时第一项可能要小得多,因第二项分子分母都很大,其数值变化不大,因此牛顿分级效率可能要比前一情况低得多,如果考核分级效果时,后一情况应比前一情况好得多,牛顿分级效率反而偏低,这时牛顿分级效率不能很好的表达分级结果的好与坏。如以定义2的1-4式计算牛顿效率,存在同样的问题。理查德计算法,理想分级时效率为100%,但分割时效率不为0%,且不是定值。规范化粒级效率曲线切割粒径点的斜率只符合分割时效率0%,但不符合理想分级时效率为100%。为此有建议用粒级效率曲线切割粒径点的斜率的正弦来评价分级效率:

sin[arctg[dη*Dp /d D*p] D*p –1] 此式既符合理想分级时效率为100%,又符合分割时效率为0%,但是不容易让人轻易理解其含义,使用也不方便。现工程上最常用的是回收率,见1-9式。回收率虽然比较实用,缺点是在分割时回收率仍为50%,本人在实际工程应用中,感觉到以粗细粉的粒度分布来评价分级效果的好坏非常有用且有效,因为分级后关注的是粗细粉分离的效果,粗粉和细粉的状况决定了分级效果的好坏,原料中粗细粉的分布不应决定分级效果的好坏,不看出身看结果,因为很多应用场合考核的是分级后的产品,以粗粉或细粉的分布状态来决定分级后的产品是成品还是废品。

3.2以分级后的粗细粉粒度分布评价分级效率

在实际工程应用中,判断分级好坏、考虑分级后的粗细粉的应用,都是以分析分级后的粗粉和细粉的化验报告或筛分或电镜、显微镜等的检验结果来评价分级效果的,至于原料原来什么样,只是考核如何能更好的满足分级后的产品的一个因素。如图曲线a为原料的粒度分布曲线,b为分级后的细粉粒度分布曲线,c为分级后粗粉的粒度分布曲线,d0粗粉中最细粒粒径,d100细粉中粗最粒粒度径,d为曲线b、

c相交处的粒径,代表粗粉中的细颗粒分布频率与细粉中的粗颗粒的分部频率相同时的粒径,判断分级效果的好坏,主要看d0与d100之间b、c曲线所包围的面积大小,面积大分级效果不好,面积小分级效果好,工程应用中实际关心的也是这一部分面积的大小,对原料中有多少粗颗粒或细颗粒被分

出来并不是十分关心,关注的是结果而不是过程。如果以粗粉与细粉分布曲线的交点为分级粒径d时,m代表细粉中所含粗粒的百分含量,n代表粗粉中细粒的百分含量,定义分级效率为:

η=[1 -(

)]x100%

=100%-(细粉中的粗粒百分比+粗粉中的细粒百分比)

=100%-(m+n)-------3-1

上式理想分级时为100%,分割时为0%。非常简单明了,意义也比较明确,即为粗细粉中重叠部分所占的百分比,使用起来也很方便,直接反映的是分级结果,用化验结果来计算即可。

如果考虑如图3-2,虽然重叠部分的面积相同,但分级效果并不同时,可以把系数(d100-d0)/d加入,此系数反映的是粗粉与细粉相重叠的范围,定义为分级精度

K=(d100-d0)/d ------------3-2

加入修正系数后2-21式变为:

η=[1-(m+n)x(d100-d0)/d]x100%------3-3

式2-22从多方面反映了分级效果,以此式定义分级效率能

比较客观的反映出分级的好坏,式中的d也可以是d100,这样也满足理想分级时的效率为100%,分割时为0%。工程中常用到d97和d3,因此式2-21或2-22中的d100、d0也可以用d97、d3来代替。此时的效率表达式为:

η=[1-(n+b)(d97-d3)/d)]x100%-------3-4或

η=[1-(n+b)(d97-d3)/d97)]x100%------3-5

3-2、3-3式中的d也可以用d100代替。上面几个公式都符合理想分级时100%,分割时为0%。现在工程中普遍都用粒度测试仪来测试,考察分级效果也是以粒度分析来衡量,要考察的是粗粉中还含有多少细颗粒,或是细粉中含有多少粗颗粒。而对原料中的细颗粒或是粗颗粒被分出多少并不关心,因关注的对象不同得出的结果可能也不相同。3-1至3-5式直接以所关心的分级结果,来表达最终的分级效果。因此用起来很方便且直观,比现在各资料中提到的分级效率表示法都要好一点。根据经验,各种粒度仪检测结果都不一样,可能对分级效率的评价不一致。但实际应用中,不论如何都是要考核最后的粒度分布来确定分级好坏的。使用库尔特电阻法粒度仪,与电镜和显微镜检测比较接近。以上纯属个人观点。

4.分级机的性能考核

考核分级机的性能,不能简单的用分级效率和分级精度考核,因为分级与筛分一样,都是将粗粉和细粉分离。筛分效率及精度,受诸多因素影响。分级效率和分级精度也受许多因素影响,不能单单从分级效率和分级精度来评价分级机的好坏。常常遇到这样的问题,你的分级机的效率是多少?这样的问题不能简单的给以回答。首先看看影响筛分效率的因素:

l 物料因素

(1) 物料堆积密度

(2) 粒度分布,细粉多处理量大,难筛料少(大于3/4而小于筛孔尺寸的颗粒),阻碍颗粒少,分级效率高。

(3) 含水量少,分级效率高。

l 筛分机械方面

(1) 孔隙率

(2) 筛孔形状

(3) 筛孔的均匀度

(4) 振幅与频率

(5) 加料的均匀性

(6) 料速与料层的厚度

对分级来说,物料方面的因素是一样影响分级的。机械方面的因素,那就是分级机的性能指标了。孔隙率、筛孔形状、筛孔的均匀度对应分级机的结构、形状、流场分布等因素,参考式2-20;振幅与频率对应分级机的分散性能;加料的均匀性对应喂料的均匀性;料速与料层的厚度对应分级机的喂料速度。分级效率与分级精度,虽然可以反映出分级机的性能好坏,但是仅由此就判定分级机的性能还远远不行,因为分级效率和精度,除了与分级机本身的性能有关外,还与物料性质、处理量(喂料速度)、分离半径等因素有关,如同不能简单的由筛分效率来确定筛分机的好坏一样,不能单由分级效率和分级精度简单的判定分级机的好坏,这一点常常没有人注意,分级效率和分级精度评价的是分级结果,影响这一结果的因素不单是分级机本身。怎样由物料最终的分级结果来判定分级机的性能呢?只有尽量减少其他因素的影响,使影响分级的因素只有或主要由分级机本身决定,才可以从最终结果判定分级机的性能,如用同样的原料,同样耗能的分级机,以同样的喂料速度、同样的分离粒径来考核其分级精度、分级效率。粗略的考核时,可以考核其极限指标,如对同一种物料进行两次分级,所有的分级参数不变。第一次分级后的粗粉,再投入到分级机中,全部分级完毕。两次分出来的细粉重量比大于等于100时,此时的分级效率、分级精度、处理量对分级机而言很重要,因为这时对分级而言,基本上达到了其合适的处理量下的一个相对极限,在此状态下再提高其分级效率,其处理量将受到较大的影响,这样也可基本达到用一个通用的统一的试验标准,来考核分级机的性能。因此这时的分级效率,可以作为考核分级机分级性能的一个重要指标,以3-1至3-5式计算分级精度和分级效率,也会给使用者带来极大的方便。限定条件后再由分级效率判定分级机的性能是有意义的,否则分级效率是不能说明分级机的性能的。对分级机而言,还有一个重要指标就是能够长期稳定运行,小量的指标好不能说明分级机长期性能指标就好,实际应用中有很多分级机的购买者,因为有小样试验合格后,就定下分级机,结果不能长期稳定运行,因为不能稳定而不能工业化生产,买回去的东西也就成为摆设或是废铁。