气流粉碎机的颗粒在高速气流中的加速规律研究-3

气流粉碎机的颗粒在高速气流中的加速规律研究

目前气流粉碎机的设计中,一直依据射流轴心速度衰减速度在10de~20de,确定喷嘴距粉碎中心点的距离。没有考虑颗粒加入喷射气流后对气流速度的影响,也未考虑颗粒在气流中加速的距离要求。

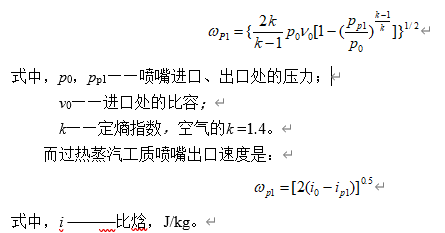

对于不同的工质,喷嘴出口速度的表达式不同[5蔡相涌,王洪斌,束雯等. 气流粉碎机用气力加料器设计参数研究. 华东理工大学学报,2002,28 (6) :649-653;6蔡相涌,王洪斌,王元华等. 气流粉碎机用蒸汽加料器设计参数研究.华东理工大学学报,2002 ,28 (6) :654-56 ]。压缩空气工质喷嘴出口速度为:

这两个公式对物料不通过喷嘴的情况进行计算是比较准确的,而对物料通过喷嘴的情况则需要进行修正,因为气流中的颗粒对气体的速度有影响。

Voropayev[7 Voropayev S,Eskin D. Optimal Particle Acceleration in a Jet Mill Nozzle. Minerals Engineering,2002,15(6):47-49]指出,固体颗粒在气流磨中的加速过程包括两个阶段:气固混合时的加速和气固流在喷嘴中的加速。目前,对物料和压缩气体一起通过喷嘴的情况下颗粒的加速规律研究得比较多。气体压入混合室与物料混合,由于混合室的压力稍低于喷射气流的压力,所以混合是在低速下进行的,能量损失较少。经过动量传递和能量转换,混合物成为气固均质二相流。物料以一定角度进入气流,致使运动为非一维流动。

令u为x方向的气流速度,υp 为颗粒的速度,τV为速度松弛时间。假设颗粒以x方向的速度分量up ,0,y方向速度υp,0进入气流,拖曳力系数为标准的拖曳力系数,则:

t——时间;

ρs——颗粒密度;

ds——颗粒直径;

ug——气流的粘性系数。

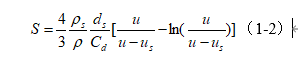

气流粉碎中喷嘴气流速度出口通常是减速的。但是当气流速度为时间的二次函数时,求解颗粒的气流速度较为困难。在实际工作中,求解颗粒在不同气流运动速度曲线下的空间位置的变化更为重要。Rumpf曾根据斯托克斯阻力定律推导出颗粒在一定气流速度下所获得的运动速度与加速距离之间的关系为[19 H.Rumpf.Principen der prallzerkleinerung und ihre anvendung bei der strahlmahlung[J].Chemie-ingenieru-technik,1960,32(3):335-342]:

G.Rudinger[1818Rudinger G.. Fundamentals of gas-particle flow[J].Handbook of Powder Technology,1980:1-75]对喷嘴中气固两相流的情况在一定的假设条件下用7个方程进行了描述,即气体的连续性方程、固体颗粒的连续性方程、气固混合物的动量方程、由于气体与固体的速度差而产生的曳力(其相互作用的力)方程、热传递方程、状态方程。对于可压缩流体流动的描述,还补充能量方程和与压力、温度、密度相关的状态方程。而且,气流粉碎希望能将动能尽可能大地用于固体颗粒的粉碎,减小能耗,因此能量问题是研究的重点之一。

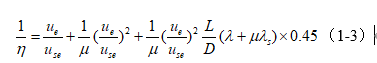

W.Gregor和K.Schonert[20Gregor W., SehonertK. The Efficiency of the Particle Aceeleration in a Jet pipe[J].Powder Technology,1983,34(1):81-86]认为在气流粉碎中,用喷嘴的膨胀气流加速颗粒,由于喷嘴壁面的摩擦,气体与颗粒之间的滑移以及在喷嘴出口的气流未消耗动能,能量并未完全转化为颗粒的动能。他们用喷嘴出口的颗粒动能与所施加的总能量之比定义喷嘴的加速效率,推导出Laval喷嘴内所加速颗粒的加速效率为:

式中,η——喷嘴加速效率;

use——喷嘴末端气颗粒速度;

L——喷嘴长度

D——喷嘴直径

μ——气固浓度

λ、λs——纯气流和有颗粒加入时的摩擦因子。

可见,喷嘴出口的气流速度与颗粒速度之比、气固浓度和喷嘴的几何尺寸对颗粒的加速效率均有影响。W.Gregor和K.Schonert研究指出,由于能量损失,输入的能量只有部分能用于接下来的粉碎过程,能量损失主要包括:喷嘴出口处气体动能的损失;气体与器壁摩擦引起的能量损失;固体颗粒与器壁摩擦引起的能量损失;气体与颗粒之间存在的速度差产生的滑移引起的能量损失。

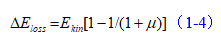

D.Eskin[2lD.Eskin,S.VoroPayev,O.Vasilkov. Simulation of jet Milling[J].Powder Techno1ogy.1999,105(1-3):257-265;22 Eskin.D.,VoroPayev.S. Engineering estimations of Opposed Jet milling efficiency[J]. Minerals Engineering, 2001,14(10):1161-1175]建立了气流粉碎气固混合流的动力学模型,建立不同颗粒浓度的条件下气流粉碎的性能分析与设计。通过模拟分析表明:固体颗粒的质量流量和颗粒尺寸对能量的损失有很大的影响,从而影响喷嘴中颗粒的加速过程。固气质量流量比μ是决定流动过程中颗粒速度的重要参数之一。颗粒与喷嘴内壁的磨擦的模型虽然还进一步的研讨,但都可以估计动能损失的范围。根据能量和动量守恒,假设气固流在喷嘴中的流动过程为等压过程、进料速度为0,从而估算出气固的非弹性气固作用而引起的气体动能的损失为:

式中:Eloss——气体的动能损失;Ekin一气体流过喷嘴的动能

式(1-4)表明,对于高μ值的气固流,喷嘴加速效率不高,能量损失大。因此喷嘴气流粉碎机效率的降低主要是由颗粒的加速过程引起的。

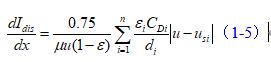

Eskin还提出了一维单分散模型,它考虑了流体的多分散性和颗粒与喷嘴壁的摩擦,提出了最一般的方程组。由于喷嘴中的能量损失主要是由气固流的粘性引起的,因此他根据流动模型估计了能量损失:

D.ESkin and H.Kalman[23D.Eskin, H.Kalman. Engineering model of friction of gas-solids flow in a jet mill nozzle[J]. Chen. Eng. Technol.,2002,25(1):57-64]建立了一个简单的颗粒与喷嘴壁摩擦能损失的估算的计算模型。摩擦被认为是颗粒与喷嘴壁碰撞引起动能损失的过程。假定加速颗粒的偏心碰撞引起了径向颗粒运动。这个模型符合一般的动能定律,不同的是在产生阶段假定了平均径向速度。为了获得一个方向的近似值,摩擦动能损失分配在过流横断面所有的颗粒上。数值研究表明如果喷嘴壁面粗糙,颗粒的摩擦会极大地降低颗粒速度。

D.Eskin对颗粒加速的研究做了很多工作,是理论研究的一大进展,为气流粉碎机设计者提供重要的信息,但是他对颗粒加速的影响因素只是定性地做了分析,没有给出影响的关系式;而且只用加速效率去表征了颗粒的加速过程,没有推导出颗粒的速度,这些都有待于进一步研究。

O.Triesch和M.Bohnet[24O.Triesch, M.Bohnet. Measurement and CFD prediction of velocity and concentration profile in a decelerated gas-solids flow [J].Powder Technology,2001,115(2):103-113]应用CFD软件,利用Lagrangian法模拟计算了管道和扩散段中的气固流。在软件中加入计算颗粒相互干扰,颗粒与管壁的碰撞以及颗粒角速度的子程序后,模拟计算管道中的轴向颗粒速度和气固浓度,结果与采用激光测速(PDA)技术测试结果非常吻合。