硅氧和硅碳工艺路线特点介绍

硅基负极作为下一代新能源车动力电池能量密度提升的关键材料,一直是研发和关注的焦点。由于硅材料容易膨胀,巨大的体积变化会引起硅颗粒的破碎分化,从而影响电池的首效和寿命。为了缓解膨胀,商业化应用时大多会选择将石墨材料和硅材料复合。硅材料分为纳米硅和氧化亚硅,对应硅基负极两条路线:硅碳负极和硅氧负极。

硅碳负极

硅碳负极采用纳米硅和石墨材料混合,通过降低硅基材料粒径至纳米级别,可以拥有较小的颗粒尺寸和更多的空隙,更容易缓冲硅在脱嵌锂离子过程中产生的应力和形变。此外,纳米颗粒可以缩短锂离子扩散距离,增加硅材料储锂能力。

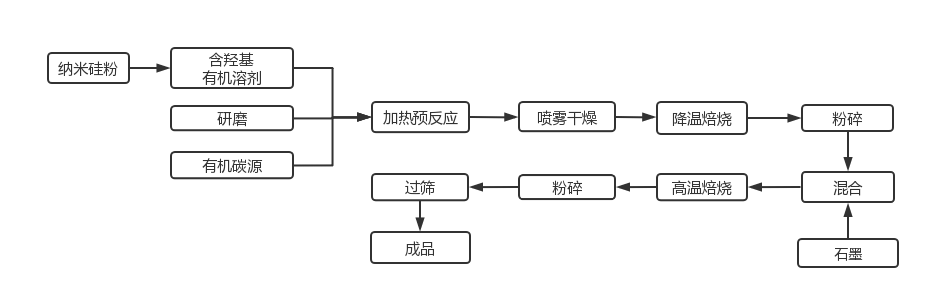

硅碳负极制备流程(中金公司)

硅碳负极生产工艺核心难点在于纳米硅粉的制备。研究发现,单个硅纳米粒子的锂化,发现存在一个约150nm的临界粒径,低于该临界粒径时,颗粒在第一次锂化时不会破裂,所以降低硅材料粒径是减少粉化的有效途径。

常见的纳米硅的生产工艺有镁热还原法、硅烷热解法、放电等离子法和机械研磨法。国内纳米硅粉的制备主要以机械研磨法为主,美国、日本等国家的企业对纳米硅粉的研究起步较早,日本帝人,美国杜邦等企业均可以用等离子蒸发冷凝法进行纳米硅粉的制备,目前国内等离子体法进展较快的企业为博迁新材,目前已经处于中试阶段。

硅氧负极

硅氧负极采用氧化亚硅(SiOx)和石墨材料混合,相比于硅材料,氧化亚硅材料在嵌锂过程中的体积膨胀大大减小,因此循环性能也得到了极大的提升。

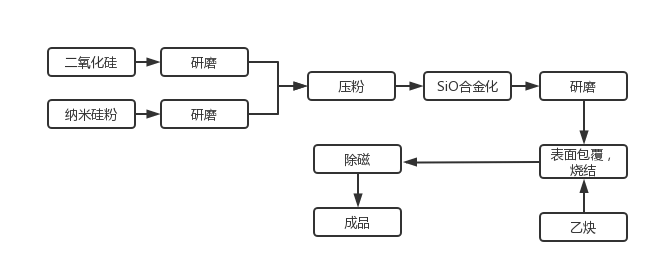

硅氧负极制备流程(中金公司)

硅氧负极的核心是制备SiOx。大部分的企业是将纯硅和SiO2合成SiOx,形成硅氧负极前驱体,然后经粉碎、分级、表面处理、烧结、筛分、除磁等工序制备而成。

哪个更有前途?

目前商业化硅碳负极容量在450mAh/g以下,一般用于消费电池。但硅碳负极的体积膨胀严重,导致循环性能较差,一般在500-600周,达不到国际规定动力电池循环1000周的标准。一般从2个方面对其进行材料改性:一方面是对硅单质体系的改性,如使用纳米硅和硅薄膜等;另一方面是对碳/硅基复合材料的结构改性,如核-壳结构、多孔结构等。

目前商业化硅氧负极应用容量主要在450-500mAh/g,既可用于消费也可用于动力。但SiOx材料目前主要存在两个问题:首次库仑效率低和循环性能的衰减。前者目前较为实际的解决办法主要是通过向添加少量的Li源,在充电的过程中利用这部分额外的Li补充首次充电过程中不可逆的Li消耗,以达到提升锂离子电池首次效率的目的;后者主要是通过碳包覆与SiOx纳米化来缓冲体积膨胀,提升循环稳定性。

综合来看,两个材料都很有前途。就目前而言,硅氧负极比容量高,作为电池性能比较适中;但随着硅碳负极的研究深入,如果其循环寿命能达到1000圈,加上首效强的优点,也会很有前景。